een geautomatiseerde arm reinigt elektrochemisch om ervoor te zorgen dat volledige passivering plaatsvindt langs een roestvrijstalen lasverbinding.

in de wereld van de fabricage van roestvrij staal moet roestvrij staal precies dat betekenen—roestvrij. Toch is het niet ongebruikelijk voor fabrikanten om te klagen over het uiterlijk van roest na inbedrijfstelling of installatie van componenten. Deze on-site reparaties kunnen duur zijn. Voor klanten, het kan betekenen hoofdpijn en dure vertragingen., Roest is slecht voor het bedrijfsleven, daarom is passivering essentieel. In de chemie en techniek, passivering verwijst naar een materiaal dat passief wordt, of minder beïnvloed door het milieu.

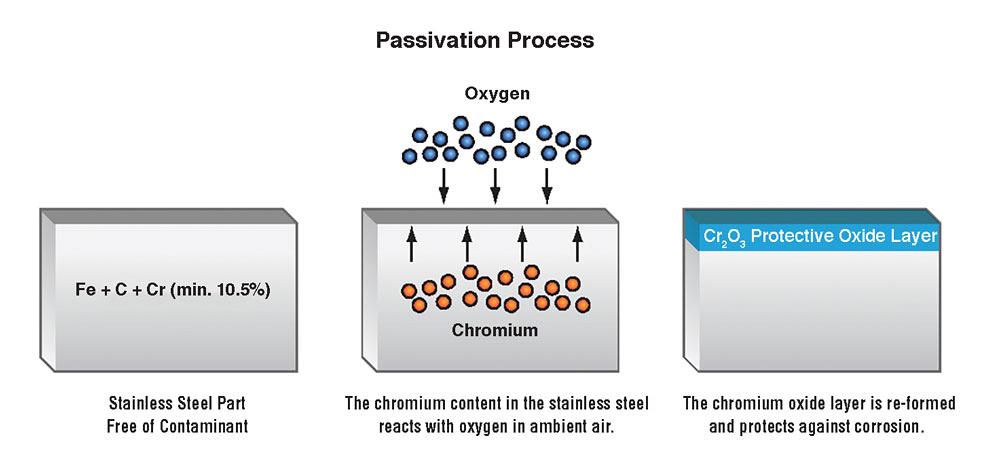

wat maakt roestvrij staal roestvrij? In één woord, chrome. Roestvrij staal is een legering van ijzer met een minimum van 10,5 procent chroom. Chroom produceert een dunne laag oxide op het oppervlak van het staal—de “passieve” laag—die oppervlaktecorrosie voorkomt.passivering is een essentieel proces voor de vervaardiging en de kwaliteitsborging van verschillende soorten roestvrij staal., Het begint onmiddellijk nadat oppervlakteverontreinigingen volledig zijn verwijderd. In roestvrij staal duurt het meestal 24 tot 48 uur om een uniforme en stabiele passieve laag te bereiken, maar passivering kan alleen in bepaalde omstandigheden optreden. Het is niet ongewoon dat de passieve oxidelaag van roestvrij staal schade door een aantal mechanische, industriële en milieu-processen. Daarom is passivering de laatste stap in de productie van roestvrijstalen onderdelen.

wat kan er mis gaan?

roestvrij verschilt van koolstofstaal door de hoeveelheid chroom aanwezig., Onbeschermd koolstofstaal roest bij blootstelling aan lucht en vocht. Deze ijzeroxidefilm (roest) is” actief ” en versnelt corrosie door het gemakkelijker te maken voor meer ijzeroxide te vormen.

roestvrij staal bevat voldoende chroom om passivering te ondergaan door het vormen van een inerte film van chroomoxide op het oppervlak. Maar passivering vindt alleen plaats als het aandeel chroom hoog genoeg is en er zuurstof aanwezig is.

Het verhogen van de hoeveelheid chroom verhoogt de weerstand tegen corrosie. Roestvrij staal bevat ook verschillende hoeveelheden koolstof, silicium en mangaan., Toegevoegde elementen zoals nikkel en molybdeen kunnen andere nuttige eigenschappen zoals verbeterde vormbaarheid en verhoogde corrosieweerstand geven.

sommige metalen zoals goud en titanium zijn zelfpassiverend. De blootgestelde oppervlakteatomen reageren gemakkelijk met zuurstof in de omgevingslucht om een stabiele laag van passief metaaloxide te vormen. Maar als stalen gereedschappen worden gebruikt op dergelijke metalen, kunnen sporen van vrij ijzer (ijzermateriaal) worden achtergelaten op het oppervlak, en het ijzer zal corroderen. Hetzelfde geldt voor roestvrij staal.

om te passiveren moeten roestvrijstalen oppervlakken vrij zijn van verontreinigingen zoals vrij ijzer., Een schoon oppervlak laat het chroom reageren met zuurstof in de omgevingslucht om een inerte, of passieve, laag van chroomoxide op het oppervlak van het metaal te vormen. De chroomoxide microcoating werkt als een barrière tussen de ijzerdichte legering en de omgevingslucht.

reiniging om passivering mogelijk te maken

lassen creëert een warmte-beïnvloede zone en warmte tint waarin de legeringsstructuur van roestvrij staal wordt gewijzigd. Heat tint is een verdikking van de natuurlijk voorkomende oxidelaag op het oppervlak van roestvrij staal., Als warmte tint kleuren worden gevormd op roestvrij staal, chroom wordt getrokken uit onder het oppervlak van het metaal om een chroom-rijke oxide oppervlaktelaag te vormen.

Dit laat het metaal net onder het oppervlak met een lager chroomgehalte, wat de corrosieweerstand negatief kan beïnvloeden. Heat tint is een ernstige verontreiniging die van het oppervlak moet worden verwijderd, niet alleen om esthetische redenen, maar ook om roestvrij staal zelfpassivaat.,

een technicus reinigt elektrochemisch een lasverbinding om de omtrek van een gewalst gedeelte van roestvrij staal om ervoor te zorgen dat volledige passivering plaatsvindt.

zandstralen verwijdert warmte tint, maar sluit verontreinigingen in roestvrij staal. Slijpen, hoewel een effectieve methode om warmte tint te verwijderen, laat sporen van vrij ijzer, die putjes en corrosie veroorzaken. Het elimineren van vrij ijzer vereist een chemische behandeling met ruwe zuren.

Er bestaan verschillende reinigingsmethoden om passivering mogelijk te maken., Vanwege veiligheids -, begrotings-en milieubeperkingen zijn ze echter niet allemaal geschikt voor fabrikanten. Methoden omvatten het behandelen van materiaal met zure oplossingen, met inbegrip van beitsen pasta ‘ s en gels, die het metalen oppervlak van vrij ijzer verontreinigingen schoon te maken. Merk op dat deze pasta ‘ s zuren hebben die gevaarlijk kunnen zijn voor het milieu en de operator.

een andere methode bestaat uit elektrochemische reiniging en polijsten. Dit proces verwijdert warmte tint en andere verontreinigingen, waaronder meer ijzer en nikkel, waardoor oppervlakken rijk aan chroom., Elektropolishing aanvallen pieken en rond valleien op materiaaloppervlakken en verhoogt het aandeel van chroom aan het oppervlak. De techniek heeft een belangrijk effect op roestvrijstalen verschijningen, waardoor glans en helderheid toenemen terwijl de gemeten ruwheid slechts met ongeveer 30 procent verandert.

sommige lasreinigings-en polijstsystemen gebruiken voedingszuur en elektriciteit om warmte te verwijderen en kunnen chemische passivering bereiken op roestvrijstalen onderdelen, zoals gedefinieerd door ASTM International.,

valideren van passivering en testmethoden

het belang van de validatie van passivering van roestvrijstalen oppervlakken kan niet worden overschat. Onmogelijk te detecteren met het blote oog, passivering geeft aan dat er een beschermende laag chroomoxide bestaat op een oppervlak van roestvrij staal. Het is het essentiële ingrediënt dat roestvrij staal corrosie garandeert.

dus hoe zorgt een fabrikant ervoor dat roestvrij staal inderdaad volledig gepassiveerd is? Een verscheidenheid aan tests bestaan, en ASTM International beschrijft best practices in zijn normen., In het bijzonder beschrijft de ASTM A380-standaard best practices voor het reinigen, ontkalken en passiveren van roestvrijstalen onderdelen, apparatuur en systemen. De ASTM a967-norm beschrijft tests met acceptatiecriteria om aan te tonen dat passiveringsprocedures succesvol zijn geweest.

er volgen verschillende passiveringsproeven. Weet echter dat niet al deze tests geschikt zijn voor alle soorten roestvrij staal.

Waterdompelingstest. De waterdompelingstest detecteert anodische oppervlaktecontaminatie, inclusief vrij ijzer, op roestvrij staal., De test stelt gepassiveerde onderdelen gedurende ten minste 24 uur bloot aan gedestilleerd water met tussenpozen van één uur ondergedompeld in water en één uur zonder ondergedompeld te zijn.

hoewel water gemakkelijk toegankelijk is, kan de toegang tot gespecialiseerde dompelkamers een aanzienlijke kapitaalinvestering vereisen. Het water moet schoon, gedistilleerd,en vrij van chemicaliën, die dure sanitair kan vereisen. Onvoldoende sanitair kan valselijk sporen van ijzer op geteste oppervlakken aangeven. Defecte componenten moeten opnieuw worden bewerkt en verder worden ontsmet., En om aan de ASTM-norm te voldoen, moet de testcyclus minstens 24 uur zijn.

Zoutneveltest. De zoutneveltest is een versnelde laboratoriumtest die een gecontroleerde corrosieve omgeving biedt om de corrosieweerstand van roestvrij staal te bepalen. Het stelt componenten bloot aan een zoutnevel (mist) oplossing van 5 procent natriumchloride in een testkamer verwarmd tot 95 graden F. De testduur is kort, dus het is niet ideaal voor het beoordelen van het gedrag van een materiaal, vooral roestvrij staal, blootgesteld aan corrosieve elementen in een natuurlijke omgeving.,

door passivering kan roestvrij staal een beschermende oxidelaag op het materiaaloppervlak vormen.

de test is ook van beperkt nut bij het vergelijken van de corrosieweerstand van verschillende roestvrijstalen kwaliteiten, zoals bij het vaststellen van een rangschikking of het kwantificeren van de verschillen in corrosieweerstand. De corrosieve omstandigheden van de test zijn vast en kunnen niet worden aangepast voor de specifieke corrosieweerstand van bepaalde kwaliteiten.,

de test vereist gespecialiseerde laboratoriumapparatuur met een Vochtigheidskamer, die ongeschikt kan zijn voor grote roestvrijstalen onderdelen. Bovendien moeten defecte componenten opnieuw worden bewerkt en verder worden ontsmet.

Hoge-vochtigheidstest. De hoge-vochtigheid test detecteert vrij ijzer of andere anodische oppervlakte verontreinigingen op roestvrij staal. Het wordt uitgevoerd in een vochtigheidskast die 97 (±3) procentvochtigheid bij 100 (±5) graden F gedurende ten minste 24 uur kan handhaven.

het testmonster is aanvaardbaar als er geen aanwijzingen zijn voor roestvlekken of andere corrosie., Om aan de ASTM-normen te voldoen, moeten de componenten worden ondergedompeld in aceton of methylalcohol en vervolgens worden gedroogd in een inerte atmosfeer of een uitgedroogde container.

deze test vereist ook gespecialiseerde laboratoriumapparatuur en een Vochtigheidskamer, die ook voor grote roestvrijstalen onderdelen ongeschikt kunnen zijn. Het testen kan niet worden aangepast aan verschillende roestvrij staalsoorten, en de ASTM-norm vereist ten minste een 24-uurs testcyclus. En zoals bij andere tests, moeten defecte onderdelen opnieuw worden bewerkt en verder worden ontsmet.

Kopersulfaattest., De kopersulfaattest wordt zelden geaccepteerd in de voedingsindustrie vanwege zijn giftige aard. In feite verbiedt ASTM het gebruik van deze test op roestvrijstalen onderdelen “voor gebruik in voedselverwerking.”

de test, waarvoor waterige kopersulfaatoplossingen “niet ouder dan twee weken” nodig zijn, wordt gebruikt voor specifieke soorten austenitisch, martensitisch, ferritisch en precipitatie gehard staal dat ten minste 16% chroom bedraagt.

Kaliumferricyanide-salpeterzuurtest., Dit wordt geadviseerd wanneer de opsporing van zeer kleine hoeveelheden vrij ijzer op austenitic 200 en 300 reeksen roestvrije stalen wordt vereist. Net als bij de kopersulfaattest verbiedt ASTM het gebruik van deze test op roestvrijstalen componenten die worden gebruikt in de voedselverwerkende sector. Het wordt niet geadviseerd voor ferritic of martensitic staal wegens de valse positieven de test neigt om op deze materialen te geven. Ook moet de testoplossing dagelijks worden bereid.,

een nieuwer alternatief: de open Circuit potentiaal Test

ontworpen in een draagbaar systeem dat op het werk kan worden gebracht, deze test kwalificeert de stabiliteit en de dikte van de passieve chroomoxidelaag van roestvrij staal. De test meet de geleidbaarheid van twee punten, waarbij de stroom door een vloeistof in een sensor gaat die de meting zo nauwkeurig mogelijk maakt.

een apparaat geeft een numerieke waarde weer die de kwaliteit van de passieve laag chroomoxide beschrijft., Een positieve waarde geeft aan dat het monster gepassiveerd is, terwijl een negatieve waarde aangeeft dat het niet gepassiveerd is. hoe hoger de waarde, hoe dikker en resistenter de passieve laag.

een testapparaat dat werkt volgens het principe van open circuit potentiaal controleert of een roestvrijstalen product volledig gepassiveerd is.een goede passivering en beproeving leveren documentatie op, zowel handmatig als digitaal, die van cruciaal belang is voor elke fabrikant die gespecialiseerd is in roestvrij staal., Goede documentatie dient als een belangrijk verslag dat laat zien werkstukken werden getest op passivering.het passiveren van roestvrij staal is een belangrijk punt van zorg voor fabrikanten, lassers en fabrikanten die het alomtegenwoordige en essentiële materiaal kopen, verkopen of ermee werken. Dankzij passiveringstesters hebben bedrijven gereedschappen in hun arsenaal om passivering te versnellen, te detecteren en te meten, en de kosten te verlagen die gepaard gaan met het nabewerken van afgekeurde roestvrijstalen producten., Jonathan Douville is senior product manager, R&d international, bij Walter Surface Technologies, 810 Day Hill Road, Windsor, CT 06095, 860-298-1100. Afbeeldingen met dank aan Walter Surface Technologies.