Ein automatisierter Arm reinigt elektrochemisch, um eine vollständige Passivierung entlang einer Edelstahlschweißverbindung sicherzustellen.

In der Welt der Edelstahlherstellung sollte Edelstahl genau das bedeuten-rostfrei. Es ist jedoch nicht ungewöhnlich, dass Hersteller sich nach der Inbetriebnahme oder Installation von Komponenten über das Auftreten von Rost beschweren. Diese Vor-Ort-Reparaturen können teuer sein. Für Kunden kann dies Kopfschmerzen und teure Verzögerungen bedeuten., Rost ist schlecht für das Geschäft, weshalb Passivierung unerlässlich ist. In Chemie und Technik bezieht sich Passivierung auf ein Material, das passiv wird oder weniger von der Umwelt beeinflusst wird.

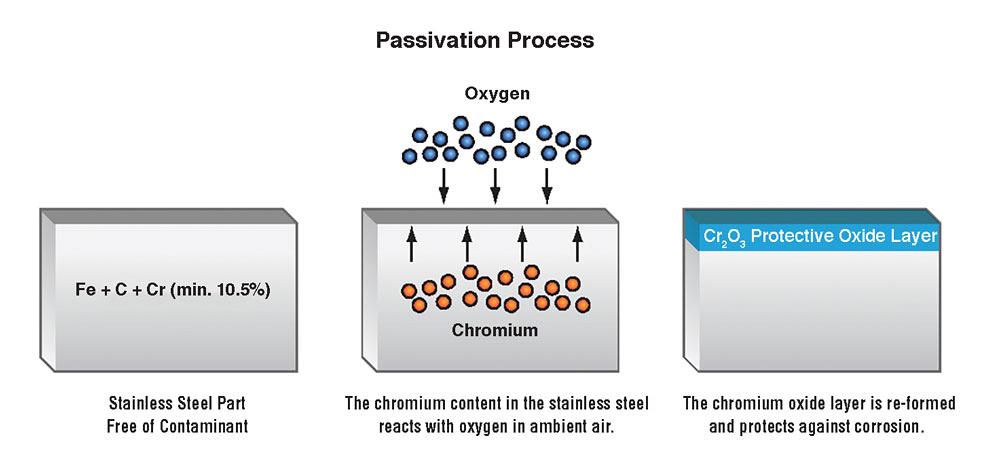

Was macht Edelstahl rostfrei? Mit einem Wort, Chrome. Edelstahl ist eine Legierung aus Eisen mit mindestens 10,5 Prozent Chrom. Chrom erzeugt eine dünne Oxidschicht auf der Oberfläche des Stahls—die“ passive “ Schicht -, die Oberflächenkorrosion verhindert.

Die Passivierung ist ein wesentlicher Prozess bei der Herstellung und Qualitätssicherung von Edelstahlsorten., Es beginnt unmittelbar nach dem vollständigen Entfernen von Oberflächenverunreinigungen. In Edelstahl dauert es typischerweise 24 bis 48 Stunden, um eine gleichmäßige und stabile passive Schicht zu erreichen, aber Passivierung kann nur unter bestimmten Bedingungen auftreten. Es ist nicht ungewöhnlich, dass die passive Oxidschicht aus rostfreiem Stahl Schäden durch eine beliebige Anzahl mechanischer, industrieller und Umweltprozesse erleidet. Aus diesem Grund ist Passivierung der letzte Schritt in der Herstellung von Edelstahlteilen.

Was Könnte Schief Gehen?

Rostfrei unterscheidet sich von Kohlenstoffstahl durch die Menge an vorhandenem Chrom., Ungeschützter Kohlenstoffstahl rostet, wenn er Luft und Feuchtigkeit ausgesetzt wird. Dieser Eisenoxidfilm (Rost) ist „aktiv“ und beschleunigt die Korrosion, indem er die Bildung von mehr Eisenoxid erleichtert.

Edelstahl enthält genügend Chrom, um durch Bildung eines inerten Chromoxidfilms auf seiner Oberfläche passiviert zu werden. Passivierung tritt jedoch nur auf, wenn der Chromanteil hoch genug ist und Sauerstoff vorhanden ist.

Die Erhöhung der Chrommenge erhöht die Korrosionsbeständigkeit. Rostfreie Stähle enthalten auch unterschiedliche Mengen an Kohlenstoff, Silizium und Mangan., Hinzugefügte Elemente wie Nickel und Molybdän können andere nützliche Eigenschaften wie verbesserte Formbarkeit und erhöhte Korrosionsbeständigkeit verleihen.

Einige Metalle wie gold und Titan sind selbst-Passivierung. Exponierte Oberflächenatome reagieren leicht mit Sauerstoff in der Umgebungsluft zu einer stabilen Schicht aus passivem Metalloxid. Wenn jedoch Stahlwerkzeuge für solche Metalle verwendet werden, können Spuren von freiem Eisen (eisenhaltigem Material) auf der Oberfläche verbleiben und das Eisen korrodiert. Gleiches gilt für Edelstahl.

Zum Passivieren müssen Edelstahloberflächen frei von Verunreinigungen wie freiem Eisen sein., Eine saubere Oberfläche ermöglicht es dem Chrom, mit Sauerstoff in der Umgebungsluft zu reagieren, um eine inerte oder passive Chromoxidschicht auf der Metalloberfläche zu bilden. Die Chromoxid-Mikrobeschichtung wirkt als Barriere zwischen der eisendichten Legierung und der Umgebungsluft.

Reinigung zur Passivierung

Das Schweißen erzeugt eine Wärmeeinflusszone und einen Wärmeeintrag, in dem die Legierungsstruktur von Edelstahl verändert wird. Hitzetönung ist eine Verdickung der natürlich vorkommenden Oxidschicht auf der Oberfläche von Edelstahl., Wenn Hitzetönungsfarben auf Edelstahl gebildet werden, wird Chrom unter der Oberfläche des Metalls gezogen, um eine chromreiche Oxidoberflächenschicht zu bilden.

Dadurch bleibt das Metall knapp unter der Oberfläche mit einem niedrigeren Chromgehalt, was sich negativ auf die Korrosionsbeständigkeit auswirken kann. Hitzetönung ist eine ernsthafte Verunreinigung, die nicht nur aus ästhetischen Gründen von der Oberfläche entfernt werden muss, sondern auch, damit sich Edelstahl selbst passivieren kann.,

Ein Techniker reinigt elektrochemisch eine umlaufende Schweißverbindung auf einem gewalzten Abschnitt aus rostfreiem Stahl, um eine vollständige Passivierung sicherzustellen.

Sandstrahlen entfernt wärme tönung aber bettet verunreinigungen in edelstahl. Schleifen, obwohl eine effektive Methode, um Wärme Farbton zu entfernen, hinterlässt Spuren von freiem Eisen, die Lochfraß und Korrosion verursachen. Die Beseitigung von freiem Eisen erfordert eine chemische Behandlung mit harten Säuren.

Zur Passivierung existieren mehrere Reinigungsmethoden., Aufgrund von Sicherheits -, Haushalts-und Umweltbeschränkungen sind jedoch nicht alle für Hersteller geeignet. Zu den Methoden gehört die Behandlung von Material mit Säurelösungen, einschließlich Beizpasten und Gelen, die die Metalloberfläche von Verunreinigungen aus freiem Eisen reinigen. Beachten Sie, dass diese Pasten Säuren enthalten, die für die Umwelt und den Bediener gefährlich sein können.

Eine andere Methode beinhaltet elektrochemische Reinigung und Polieren. Dieser Prozess entfernt Wärme Tönung und andere Verunreinigungen, einschließlich mehr Eisen und Nickel, so dass Oberflächen reich an Chrom., Elektropolieren greift Spitzen und Rundtäler auf Materialoberflächen an und erhöht den Chromanteil an der Oberfläche. Die Technik hat einen großen Einfluss auf das Erscheinungsbild von Edelstahl, wodurch Glanz und Helligkeit erhöht werden, während die gemessene Rauheit nur um etwa 30 Prozent verändert wird.

Einige Schweißreinigungs – und Poliersysteme verwenden Säuren und Elektrizität in Lebensmittelqualität, um Wärme zu entfernen, und können chemische Passivierung an Edelstahlteilen gemäß ASTM International erreichen.,

Validierung der Passivierung und Prüfverfahren

Die Bedeutung der Validierung der Passivierung von Edelstahloberflächen kann nicht überbewertet werden. Die Passivierung ist mit bloßem Auge nicht zu erkennen und weist darauf hin, dass auf einer Edelstahloberfläche eine Schutzschicht aus Chromoxid vorhanden ist. Es ist der wesentliche Bestandteil, der garantiert, dass Edelstahl Korrosion widersteht.

Wie stellt ein Verarbeiter sicher, dass Edelstahl tatsächlich vollständig passiviert ist? Es gibt eine Vielzahl von Tests, und ASTM International beschreibt Best Practices in seinen Standards., Insbesondere beschreibt der ASTM A380-Standard Best Practices für die Reinigung, Entkalkung und Passivierung von Edelstahlteilen, – geräten und-systemen. Die Norm ASTM A967 beschreibt Tests mit Akzeptanzkriterien, um nachzuweisen, dass Passivierungsverfahren erfolgreich waren.

Eine Vielzahl von Tests zur Passivierung folgen. Wissen Sie jedoch, dass nicht alle diese Tests für alle Edelstahlsorten geeignet sind.

Wasser Immersion Test. Der Wassertauchtest erkennt anodische Oberflächenverunreinigungen, einschließlich freies Eisen, auf Edelstahl., Der Test setzt passivierte Komponenten destilliertem Wasser in Abständen von einer Stunde unter Wasser und einer Stunde ohne Untertauchen für mindestens 24 Stunden aus.

Obwohl Wasser leicht zugänglich ist, kann der Zugang zu spezialisierten Tauchkammern eine erhebliche Kapitalinvestition erfordern. Das Wasser muss sauber, destilliert und frei von Chemikalien sein, was kostspielige Rohrleitungen erfordern kann. Unzureichende Sanitäranlagen können fälschlicherweise auf Spurenelemente auf getesteten Oberflächen hinweisen. Ausgefallene Komponenten erfordern eine Überarbeitung und weitere Dekontamination., Und um der ASTM-Norm zu entsprechen, muss der Testzyklus mindestens 24 Stunden betragen.

Salzsprühtest. Der Salzsprühtest ist ein beschleunigter Labortest, der eine kontrollierte korrosive Umgebung bietet, um die Korrosionsbeständigkeit von rostfreien Stählen zu bestimmen. Es setzt Komponenten einer Salzsprühlösung (Nebellösung) von 5 Prozent Natriumchlorid in einer auf 95 Grad erhitzten Testkammer aus F. Die Testdauer ist kurz, daher ist es nicht ideal, um das Verhalten eines Materials, insbesondere von Edelstahl, zu beurteilen, das korrosiven Elementen in einer natürlichen Umgebung ausgesetzt ist.,

Durch Passivierung kann Edelstahl eine schützende Oxidschicht auf der Materialoberfläche bilden.

Auch beim Vergleich der Korrosionsbeständigkeit verschiedener Edelstahlsorten, wie z.B. bei der Festlegung eines Rankings oder der Quantifizierung der Unterschiede in der Korrosionsbeständigkeit, ist der Test von begrenztem Nutzen. Die korrosiven Bedingungen des Tests sind festgelegt und können nicht an die spezifische Korrosionsbeständigkeit bestimmter Qualitäten angepasst werden.,

Der Test erfordert spezielle Laborgeräte, die eine Feuchtigkeitskammer enthalten, die für große Edelstahlkomponenten ungeeignet sein kann. Darüber hinaus erfordern ausgefallene Komponenten eine Überarbeitung und weitere Dekontamination.

Test mit hoher Luftfeuchtigkeit. Der Hochfeuchtetest erkennt freies Eisen oder andere anodische Oberflächenverunreinigungen auf Edelstahl. Es wird in einem Feuchtigkeitsschrank durchgeführt, der in der Lage ist, 97 (±3) Prozent Luftfeuchtigkeit bei 100 (±5) Grad F für mindestens 24 Stunden aufrechtzuerhalten.

Die Prüfprobe ist akzeptabel, wenn keine Hinweise auf Rostflecken oder andere Korrosion vorliegen., Um den ASTM-Standards zu entsprechen, müssen Komponenten in Aceton oder Methylalkohol getaucht und dann in einer inerten Atmosphäre oder einem ausgetrockneten Behälter getrocknet werden.

Dieser Test erfordert auch spezielle Laborgeräte und eine Feuchtekammer, die wiederum für große Edelstahlkomponenten ungeeignet sein kann. Die Prüfung kann nicht auf verschiedene Edelstahlsorten zugeschnitten werden, und die ASTM-Norm erfordert mindestens einen 24-Stunden-Testzyklus. Und wie in anderen Tests müssen ausgefallene Komponenten überarbeitet und weiter dekontaminiert werden.

Kupfersulfat-Test., Der Kupfersulfattest wird in der Lebensmittelindustrie aufgrund seiner toxischen Natur selten akzeptiert. Tatsächlich verbietet ASTM die Verwendung dieses Tests an Edelstahlkomponenten „, um in der Lebensmittelverarbeitung verwendet zu werden.“

Der Test, der wässrige Kupfersulfatlösungen „nicht älter als zwei Wochen“ erfordert, wird für bestimmte Sorten von austenitischen, martensitischen, ferritischen und ausfällungsgehärteten Stählen mit mindestens 16 Prozent Chrom verwendet.

kaliumferricyanid-Salpetersäure-Test., Dies wird empfohlen, wenn bei rostfreien Stählen der Serien 200 und 300 sehr geringe Mengen an freiem Eisen nachgewiesen werden müssen. Wie beim Kupfersulfattest verbietet ASTM die Verwendung dieses Tests an Edelstahlkomponenten, die im Lebensmittelverarbeitungssektor verwendet werden. Es wird nicht für ferritische oder martensitische Stähle empfohlen, da der Test bei diesen Materialien tendenziell falsch positive Ergebnisse liefert. Außerdem muss die Testlösung täglich vorbereitet werden.,

Eine neuere Alternative: Der Open Circuit Potential Test

Dieser Test wurde in einem tragbaren System entwickelt, das an die Arbeit gebracht werden kann und qualifiziert die Stabilität und Dicke der passiven Chromoxidschicht aus Edelstahl. Der Test misst die Leitfähigkeit von zwei Punkten, wobei Strom durch eine Flüssigkeit in einem Sensor fließt, der die Messung so genau wie möglich macht.

Ein Gerät zeigt einen numerischen Wert an, der die Qualität der passiven Chromoxidschicht beschreibt., Ein positiver Wert gibt an, dass die Probe passiviert ist, während ein negativer Wert angibt, dass dies nicht der Fall ist. Je höher der Wert, desto dicker und widerstandsfähiger ist die passive Schicht.

Ein Prüfgerät, das nach dem Prinzip des Leerlaufpotentials arbeitet, überprüft, ob ein Edelstahlprodukt vollständig passiviert ist.

Passivierung Angelegenheiten

Richtige passivierung und prüfung bieten dokumentation—sei es manuell oder digital—kritisch für jeden hersteller spezialisiert auf edelstahl., Die richtige Dokumentation dient als wichtige Aufzeichnung, die zeigt, dass Werkstücke auf Passivierung getestet wurden.

Die Passivierung rostfreier Stähle ist ein wichtiges Anliegen für Hersteller, Schweißer und Hersteller, die das allgegenwärtige und wesentliche Material kaufen, verkaufen oder arbeiten. Dank Passivierungstestern verfügen Unternehmen über Werkzeuge in ihrem Arsenal, um die Passivierung zu beschleunigen, zu erkennen und zu messen sowie die Kosten für die Nachbearbeitung abgelehnter Edelstahlprodukte zu senken.,

Jonathan Douville ist senior product manager, R&D international, at Walter Surface Technologies, 810 Day Hill Road, Windsor, CT 06095, 860-298-1100. Bilder mit freundlicher Genehmigung von Walter Surface Technologies.